Como as simulações CFD são usadas nos mais variados segmentos industriais

Simulações CFD permitem visualizar e analisar o comportamento de fluidos em diversas situações, auxiliando na resolução de problemas complexos e na otimização de processos. Seja na redução de custos operacionais, na melhoria da eficiência energética ou no teste de novos equipamentos, o CFD oferece dados valiosos para superar desafios e alcançar resultados positivos. O que é CFD e como pode ajudar a indústria A Dinâmica dos Fluidos Computacional (CFD, da sigla em inglês) revolucionou a forma como as empresas enfrentam seus problemas de engenharia. Antigamente, as equipes dependiam de testes e experimentos físicos em seus equipamentos, o que por vezes era muito custoso, arriscado e demorado. Em problemas muito complexos, ainda, os experimentos eram inconclusivos e resultavam na substituição desnecessária de equipamentos – quando a solução poderia ser relativamente simples. Com maior acesso à capacidade computacional, as ferramentas computacionais de engenharia, dentre elas o CFD, tornaram-se progressivamente mais frequentes na indústria. Hoje em dia, o CFD é aplicável em praticamente qualquer segmento, servindo como uma ferramenta poderosa na solução de problemas e melhorias de processos industriais. O fluxo de solução do CFD envolve, inicialmente, recriar virtualmente o objeto de estudo, seja ele um equipamento, um produto, um galpão, ou até toda a unidade fabril. Cada aplicação envolverá o estudo de diferentes fenômenos físicos – como escoamentos de fluidos, transferência de calor e massa, reações químicas, etc. Esses fenômenos são modelados por meio de equações governantes inseridas no código do software e solucionadas a cada problema. Assim, por trás do software de CFD está, essencialmente, uma rotina de solução de equações que regem os fenômenos físicos pertinentes àquela aplicação. Os resultados são apresentados em 3D e permitem observar como qualquer propriedade (velocidade, temperatura, pressão, fração mássica, taxa de transferência de calor, etc) evolui em qualquer ponto do objeto, ao longo do tempo. As aplicações de simulações CFD são extremamente amplas. Pode-se, por exemplo, analisar o escoamento de ar ao redor de um avião, a formação de gases em motores, a condensação de fases em chapas frias, a dispersão de poluentes, a evolução de reações químicas em reatores, o aquecimento de um forno em sua partida, evolução de uma onda de pressão após um surto etc. Toda e qualquer aplicação física já modelada por equações pode ser, em algum grau, analisada por meio de CFD. A diversidade com que podem ser empregadas justifica a popularidade das simulações CFD como uma ferramenta poderosa de investigação de problemas complexos. Muitas indústrias de ponta realizam inúmeros ensaios virtuais em seus equipamentos para testá-los sob condições variadas e extremas, encontrando qual a configuração otimizada daquela aplicação. Ademais, problemas operacionais que muitas vezes parecem irresolúveis ganham nova perspectiva quando analisados com simulações CFD. Utilizar-se de CFD em problemas de engenharia, contudo, requer extremo cuidado. É imprescindível que seja utilizado por engenheiros com alto grau de conhecimento técnico e teórico. Justamente por resultarem em figuras e 3Ds muito chamativos e cativantes, as simulações podem frequentemente ser enviesadas e errôneas, trazendo mais prejuízo do que valor. É fundamental que o usuário entenda profundamente o fenômeno estudado, e tenha um altíssimo grau de intuição física para identificar vieses e verificar a validade dos resultados. Por solucionar inúmeros modelos e equacionamentos multilateralmente acoplados, basta pequenos descuidos para que o resultado obtido seja irreal, fruto do viés do operador na seleção dos modelos e ajustes dos parâmetros. Créditos da imagen: arquivos Figener Softwares CFD e o OpenFOAM O algoritmo por trás dos códigos CFD não é algo recente. Seu primeiro uso em software comercial data do começo dos anos 1980 e desde então diversas empresas desenvolveram suas versões em variados níveis de complexidade, biblioteca de fenômenos físicos, qualidade da interface gráfica e suporte. Nessa mesma época surgiu o projeto por trás do OpenFOAM – versão open-source do algoritmo – que hoje é um dos principais softwares disponíveis. Por ser escrito em código aberto, o OpenFOAM permite que o usuário customize o software para incluir quaisquer modelos que desejar. Por exemplo, se uma publicação científica propõe um novo jeito de se calcular determinado fenômeno físico, é possível incluir seu equacionamento no software, algo virtualmente impossível em softwares comerciais. Ademais, a ferramenta conta com milhares de usuários no mundo, criando uma comunidade ativa de ajuda mútua. Em mãos experientes, o OpenFOAM é sem dúvida uma das melhores (senão a melhor) opções para a solução de problemas complexos. Sua versatilidade e robustez, juntamente com a ampla disponibilidade de material e publicações científicas, traz uma flexibilidade ímpar, fundamental para engenheiros. Uso de CFD em projetos da Figener A Figener possui uma vasta experiência e capacidade no desenvolvimento de estudos de CFD, oferecendo soluções avançadas para diversas indústrias. Dos seus quase 35 anos de atuação, mais da metade contou com constante presença de projetos e estudos em CFD, tornando-a uma das poucas empresas brasileiras consagradas no setor. Como discutido, a capacidade técnica do usuário do software é fundamental para que os resultados sejam representativos e úteis; mais do que figuras coloridas, o interesse é trazer ganhos reais para o cliente. A Figener é composta por um corpo técnico de altíssima capacidade, com experiência em muitos setores industriais. Esse conjunto de profissionais está sempre a par de todos os projetos, contribuindo cooperativamente para entregar a melhor solução possível. Em seus estudos e diagnósticos, a Figener ajuda a identificar problemas que a equipe de engenharia local muitas vezes não conseguiu resolver. Fazendo uso de simulações em CFD, a Figener ajuda a reduzir desperdícios energéticos, reduzir custos operacionais, aumentar a vida útil dos equipamentos, realizar testes operacionais sem necessidade de parada, e testar modificações nos equipamentos sem necessidade de protótipos. Seja na geração de energia, indústrias de óleo e gás, indústrias químicas ou em setores de utilidades e de processo, há sempre um especialista da Figener focado em obter a solução ideal para aquele problema. Créditos da imagen: arquivos Figener Alguns projetos recentes realizados pela Figener envolveram análise de: Além de usos menores e pontuais para ajudar na visualização e apresentação de resultados de outros estudos e serviços. Como

Solução de Falha na Parede Refratária de Incinerador Organoclorado de Gigante Petroquímica

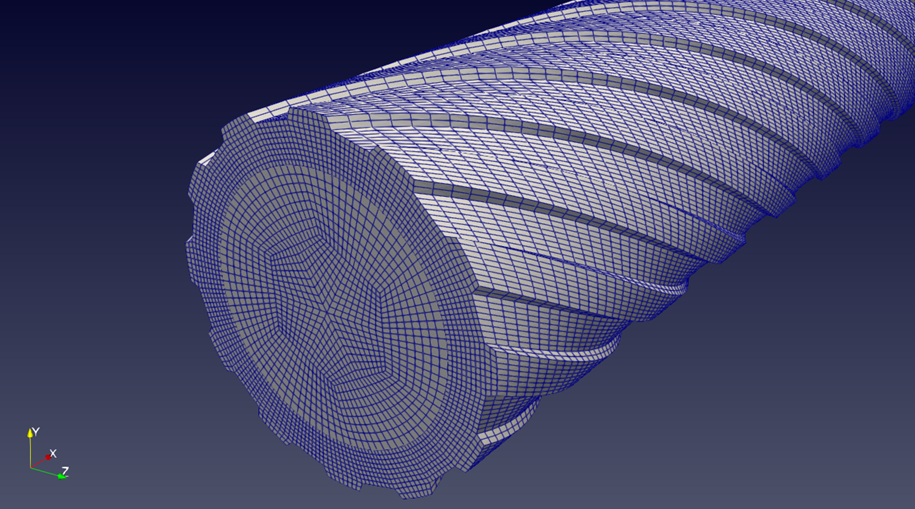

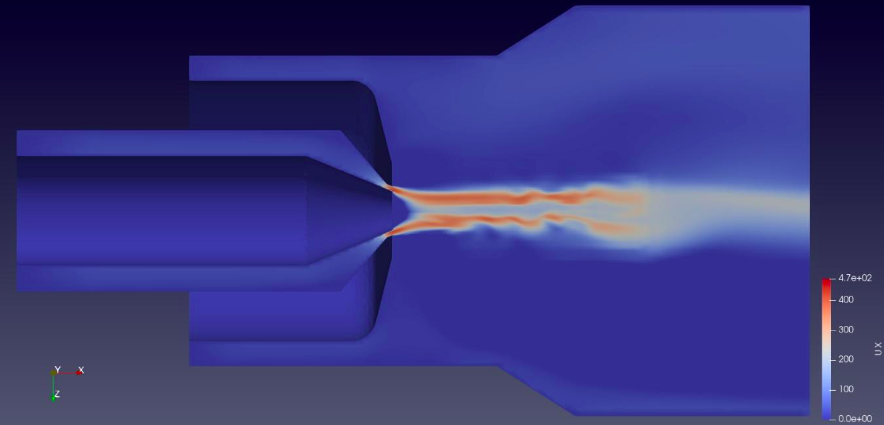

A manutenção e operação eficiente de incineradores industriais são cruciais para a segurança das operações de empresas químicas. Neste artigo, exploraremos um caso de sucesso da Figener, que solucionou falhas recorrentes nas paredes refratárias de um incinerador de organoclorados de uma das maiores petroquímicas do mundo. Através de uma investigação detalhada e estudos de Dinâmica dos Fluidos Computacional (CFD), a Figener identificou e corrigiu problemas operacionais complexos, garantindo a integridade e eficiência do equipamento. Contexto do Problema A empresa em questão, que como já destacamos é uma das principais no segmento de petroquímicas do mundo, enfrentava um desafio significativo em suas operações. Após aumentar a demanda da planta e redirecionar uma quantidade maior de organoclorados (resíduos industriais) para um incinerador existente, a empresa começou a observar falhas sérias e frequentes na parede refratária do equipamento. Julio Pieri, coordenador de projetos da Figener, explica. “A empresa aumentou a demanda da planta e passou a precisar incinerar mais organoclorados. Eles direcionaram tudo para esse incinerador existente, que tinha uma capacidade de projeto inferior à nova demanda.” Com o tempo, diversos problemas começaram a surgir, incluindo vazamento nos dutos de gases, deterioração da estrutura metálica dos equipamentos ao redor, falha no refratário e corrosão nos tubos. Inicialmente, acreditava-se que o problema estava relacionado à escolha inadequada do material refratário e seus suportes. Embora a correção desses pontos tenha ajudado, não resolveu completamente o problema. Investigação detalhada A Figener foi chamada para realizar uma consultoria geral, em que a equipe conduziu uma investigação profunda de todo o sistema de incineração, incluindo queimadores, trocadores de calor, quenches e scrubbers. Julio detalha o processo. “Levantamos inúmeros documentos, visitamos a planta algumas vezes e conversamos longamente com a operação. Ao analisar os dados, alguns problemas operacionais ficaram claros. A partir daí, levantamos hipóteses e as testamos em cálculos.“ Foram realizadas visitas e medições na planta, tanto com o equipamento em operação quanto durante uma parada programada. A equipe da Figener entrou no incinerador, analisou fotos e conversou extensivamente com a equipe de manutenção. Depois dessa extensa análise, ficou claro que o problema não era apenas na parede do refratário. “A equipe de manutenção já tinha alguma ideia do que poderia estar acontecendo. Levantamos algumas hipóteses que testamos e verificamos em modelos – sejam cálculos no Excel ou CFD“, conclui. Estudo de CFD Uma parte crucial da investigação foi o uso de Dinâmica dos Fluidos Computacional (CFD) para analisar o problema específico do refratário. Julio esclarece: “Usamos as simulações CFD para verificar uma das nossas principais hipóteses: a chama da combustão encostava no refratário bem no local de falha.“ O estudo de CFD envolveu diversas etapas e incrementos de complexidade para simular todo o forno. Inicialmente, o queimador foi isolado para extrair o comportamento do fluxo e da combustão na entrada do forno. Julio explica a importância dessa abordagem. “É fundamental tratarmos o problema em degraus de complexidade. Ou seja, começar com um problema simplificado e ir caminhando progressivamente para o problema completo. Isso porque são simulações complicadas e pesadas“, complementa o coordenador. A simulação do queimador isolado permitiu à equipe testar e investigar caminhos diferentes para chegar a um mecanismo representativo e simplificado da combustão, com destaque para o desafio devido à natureza complexa dos compostos organoclorados sendo incinerados. Esses resultados serviram como condições de contorno para a simulação de todo o incinerador, uma estratégia que economizou 70% do tamanho da malha e permitiu a execução de mais casos no mesmo período. Isso possibilitou testar diferentes cenários e aprofundar a análise do problema. Descobertas e soluções Os estudos de CFD apontaram vários problemas na operação do incinerador, incluindo: Com base nessas descobertas, a Figener fez algumas recomendações à empresa cliente. Julio Pieri detalha as principais, especificamente referente aos estudos realizados de Dinâmica dos Fluidos Computacional. “Recomendamos mudar a geometria do queimador superior (próximo à região de falha no refratário), aumentando e alargando um pouco sua pré-câmara. Com isso, a chama não entraria tanto na câmara principal do incinerador, evitando que pudesse ser fletida e encostasse na parede superior do refratário (região de falha)“, explica. Além disso, a equipe sugeriu ajustar a distribuição de resíduos entre os queimadores: “Ao invés de mandar quantidades iguais para os dois, tentar mandar um pouco mais no de baixo do que no de cima“, acrescenta. Resultados Embora as soluções ainda não tenham sido implementadas, elas se mostraram consistentes com outros problemas e hipóteses antigas que a equipe de manutenção da empresa enfrentou. As recomendações da Figener garantem resultar em uma operação mais estável e segura do incinerador, eliminando as falhas recorrentes na parede refratária e melhorando a confiabilidade do equipamento. Conclusão Este caso de sucesso demonstra a importância de uma abordagem multidisciplinar e detalhada para resolver problemas operacionais complexos em equipamentos industriais. Através de uma investigação minuciosa e do uso de tecnologias avançadas como o CFD, a Figener conseguiu identificar falhas críticas, garantindo a continuidade segura das operações da gigante do segmento petroquímico. A combinação de expertise técnica, metodologia rigorosa e tecnologia de ponta permitiu à Figener oferecer soluções personalizadas e eficazes. Quer saber como podemos ajudar sua empresa a resolver desafios de engenharia e otimizar suas operações? Entre em contato conosco para uma consulta personalizada e descubra como nossa expertise pode impulsionar a eficiência e a segurança de seus processos industriais.