CFD para equipamentos de combustão: ferramenta visual para diagnósticos avançados

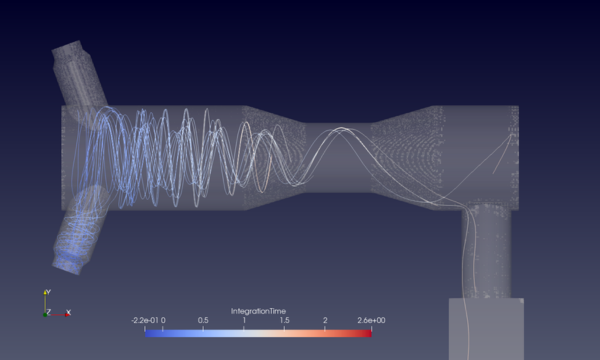

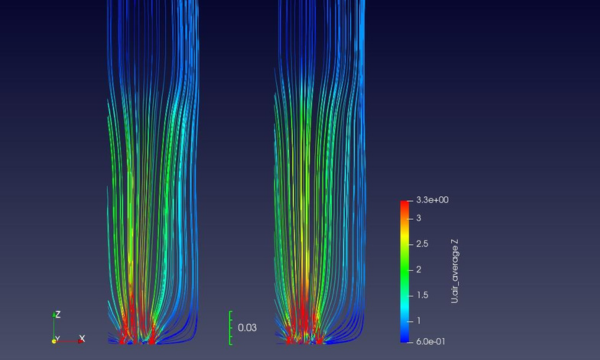

Antes de alterar a carga em um equipamento de incineração, é fundamental prever como o novo escoamento se comportará internamente. Desviar-se da condição projetada pelo fabricante pode resultar em falhas operacionais de difícil diagnóstico, impactando equipamentos aparentemente independentes e, muitas vezes, com efeitos que surgem meses após a modificação. Para evitar isso, a análise do sistema como um todo, utilizando ferramentas avançadas como o CFD, se torna essencial. Isso permite antecipar possíveis falhas ou, quando já manifestadas, orientar as equipes na solução do problema. O Problema: falhas interligadas em um incinerador de organoclorados A modificação do balanço de resíduo entre os queimadores de um incinerador de organoclorados resultou em uma série de falhas inesperadas em equipamentos a jusante. Cada parada do sistema de incineração gerava a necessidade de uma parada completa da usina, acarretando prejuízos milionários. As falhas eram tratadas de forma isolada, resultando em ações corretivas dispersas e ineficazes. Após anos de tentativas da equipe de manutenção — algumas bem-sucedidas, outras não —, a substituição completa do sistema parecia ser a única saída. Como alternativa, a Figener foi contratada para conduzir um diagnóstico avançado de todo o sistema de incineração. O trabalho incluiu visitas à unidade, inspeções internas nos equipamentos, modelagens de processo e simulações computacionais (CFD) para entender as causas das falhas. Dentre os vários problemas encontrados, destacamos a falha na parede refratária próxima aos queimadores. Inicialmente, o cliente associou o problema a uma escolha inadequada do material refratário e, por isso, decidiu substituí-lo. Embora essa troca tenha trazido melhorias pontuais, o problema persistiu, evidenciando a necessidade de uma investigação mais profunda. Imagem 1: Queda da parte refratária próxima à pré-câmara de combustão de um dos queimadores. Etapas do Estudo 1. Modelagem da combustão Simular a combustão via CFD é um desafio técnico, especialmente pela ausência de mecanismos de reação definidos para todas as interações químicas reais. No caso em estudo, o composto incinerado não possuía uma fórmula química fixa, exigindo a modelagem e validação de um mecanismo de reação simplificado. Essa etapa foi crucial para garantir a representatividade e a confiabilidade dos resultados. 2. Separação do problema em sub-regiões Estudar o incinerador inteiro com um nível elevado de detalhes seria inviável devido à complexidade geométrica e ao tempo de processamento necessário. Para contornar essa limitação, a Figener dividiu o sistema em sub-regiões. A primeira parte do estudo focou no comportamento inicial da combustão na região do queimador. Simulando esta área isoladamente, foi possível entender a dinâmica inicial de mistura das correntes participantes da combustão. Isso permitiu reduzir a necessidade de detalhamento geométrico na simulação completa, acelerando o processo sem perder a precisão técnica. Imagem 2: Sub-região focada na área do queimador. 3. Simulação do incinerador completo Com as condições de contorno devidamente ajustadas a partir do estudo da sub-região, a Figener prosseguiu com a simulação integral do incinerador. Isso incluiu a modelagem de reações químicas e a representação completa dos queimadores no domínio de cálculo. Imagem 3: Corte do domínio completo da simulação. 4. Identificação do problema e proposta de mitigação A análise do sistema completo confirmou uma das principais suspeitas da Figener: a geometria do incinerador causava o desvio da chama de um dos queimadores para cima, fazendo com que ela atingisse o refratário. Essa condição indesejada provocava trincas e quedas do material refratário em poucas semanas de operação. Para mitigar o problema, a Figener testou soluções como o redimensionamento dos queimadores e a alteração da inclinação. Além disso, as análises de CFD possibilitaram uma correlação entre a falha no refratário e outras falhas encontradas ao longo do sistema. Imagem 4: Linhas de corrente destacando o tempo de residência — parâmetro importante no processo de incineração. Além disso, problemas extras foram identificados, incluindo: Impactos positivos para o cliente O estudo liderado pela Figener trouxe ganhos significativos para o cliente, indo além da identificação de falhas. A análise do sistema de incineração de forma integrada permitiu: Por que escolher a Figener? Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas. Nossas ferramentas de simulação computacional e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar a eficiência operacional e a sustentabilidade de seus projetos. Traga seus projetos para o próximo nível! Antes de aprovar novos layouts para sua usina, consulte a Figener! 📩 contato@figener.com.brDescubra como nossos estudos de CFD podem transformar a eficiência e a segurança de seus projetos.

CFD para cenários de falha: testar e dimensionar dispositivos de segurança com agilidade

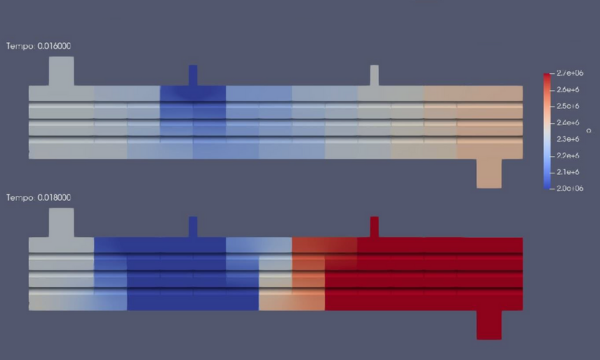

Dispositivos de proteção contra surto de pressão são exigidos por normas de segurança em determinados equipamentos. No entanto, os cálculos necessários para o dimensionamento podem ser trabalhosos e suscetíveis a interpretações divergentes, comprometendo a operação. O uso de CFD (Computational Fluid Dynamics) permite analisar o comportamento do surto de pressão em tanques pressurizados, avaliando a evolução temporal da onda de pressão e auxiliando na seleção e no dimensionamento dos dispositivos de proteção mais adequados. O Problema: selecionar, de forma econômica, rápida e segura, o tipo e o número de dispositivos de proteção contra surto de pressão No projeto de trocadores de calor para aquecimento de gás natural, a norma API 521 exige o dimensionamento do sistema de proteção para cenários de falha, como o rompimento do tubo de gás no interior do casco. Esse processo envolve diversas variáveis, o que gera uma série de dúvidas: Embora a lógica inicial sugira que mais dispositivos significam maior segurança, na prática, o excesso de dispositivos pode não ser eficaz. A análise precisa considerar múltiplos fatores simultâneos, como: A complexidade do problema e a importância da aplicação exigem análises precisas e sofisticadas, especialmente em cenários onde a escolha de dispositivos inadequados pode resultar em soluções caras e ineficazes. Etapas da Análise Para isso, foi necessário customizar o software OpenFOAM, o que permitiu à equipe da Figener implementar ajustes específicos para o estudo. Essa personalização foi essencial para tornar a simulação viável e robusta. Foram simuladas diferentes condições de gatilho, atraso de ativação e capacidade de vazão de cada tipo de dispositivo. Além disso, a Figener testou o impacto da posição e quantidade de dispositivos, identificando a configuração mais eficaz. Figura 1 – Pressão máxima dentro do vaso durante o transiente, para diferentes cenários Figura 2 – Evolução da pressão dentro do trocador de calor Solução Otimizada para Atender à Norma O uso de CFD permitiu que diversas alternativas fossem testadas, trazendo uma análise precisa e visual do comportamento do sistema. Isso viabilizou o dimensionamento correto e eficiente dos dispositivos de proteção, com impacto positivo na segurança e na economia do projeto. Sem o uso de CFD, o cenário economicamente mais viável dificilmente seria identificado. Por que escolher a Figener? Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas. Nossas ferramentas e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar sua produtividade. Antes de aprovar novos layouts para sua usina, consulte a Figener em contato@figener.com.br e descubra como nossos estudos em CFD podem fazer a diferença na eficiência e na sustentabilidade de seus projetos.

CFD em fornos de craqueamento: estudo avançado para otimizar o projeto de um reator

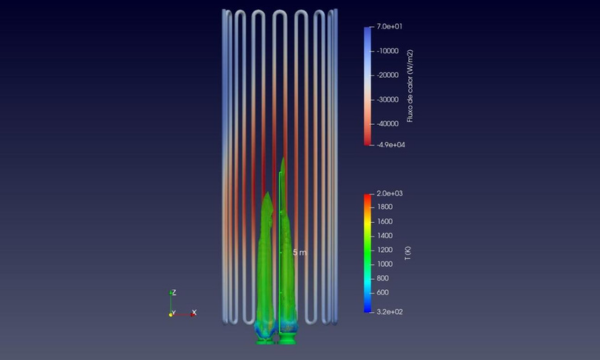

Um forno de craqueamento passava por paradas mais frequentes que o tempo de campanha esperado. O problema era formação de coque, por vezes localizado em um mesmo ponto, que gradualmente obstruia o reator levando ao aumento de pressão e consequente sua parada. Ademais, nas regiões de depósito, a temperatura de metal subia significativamente, trazendo riscos de integridade ao reator. Isso parava toda a unidade por alguns dias, pois exigia uma decoqueificação completa do reator, além de outros procedimentos de limpeza e testes. A cada dia parado, os custos são elevadíssimos, trazendo prejuízos enormes ao cliente. A Figener foi contratada para ajudar na investigação do problema, identificar formas de otimizar o consumo de combustível e aumentar o rendimento da unidade. O uso de CFD (Computational Fluid Dynamics) é extremamente vantajoso nesse caso, por permitir inúmeros testes em diferentes configurações, impossíveis de se testar em operação. O Problema: disposição dos queimadores em relação ao reator não era otimizada A reação de craqueamento em questão depende tanto da temperatura quanto do fluxo de calor, e o coque começa a se formar apenas a partir de certo ponto da reação, próximo do final do reator. Assim, balancear o fluxo de calor da chama com a região em que incide no reator (entre começo e final) é um caminho interessante a se explorar. Incluir a reação de formação do produto e do coque no modelo seria inviável na realidade industrial desse projeto. Assim, a Figener criou um modelo externo de avanço da reação que recebe o fluxo de calor resultante do CFD e determina a taxa de formação de coque no tempo. Figura: chama e fluxo de calor para o reator original Com esse cenário base calibrado para os dados reais, a Figener passou a testar diversas posições e combinações de queimadores, acompanhando sempre a evolução do coque. A solução: reposicionar o queimador e alterar o balanço de ar/gases Deslocar o queimador para perto da região de início da reação favorece fortemente o avanço da reação, permanecendo ainda fora da zona de formação de coque. Intervenções desse tipo são pouco ortodoxas, mas possíveis de testar com ferramentas computacionais. Figura: chama e fluxo de calor para o reator modificado A evolução do coque não trouxe preocupação, e a temperatura de metal – medida crítica para integridade do reator – permaneceu abaixo do caso de referência na previsão de 12 meses. Figura: evolução da temprratura de metal ao longo do reator após 1 ano de operação Compondo essa solução com modificações no fluxo de ar/combustível, recirculação de parte dos gases de combustão e adoção de pré-aquecedor de ar, economias superiores a 5% são esperadas para esse reator, considerando o produto por kg de combustível queimado. Impactos positivos para o cliente O estudo liderado pela Figener trouxe potencial de ganhos importantes para o cliente. A análise do problema acoplando o lado do forno com o do reator permitiu: Por que escolher a Figener? Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas. Nossas ferramentas de simulação computacional e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar a eficiência operacional e a sustentabilidade de seus projetos. Traga seus projetos para o próximo nível! Antes de aprovar novos layouts para sua usina, consulte a Figener! 📩 contato@figener.com.brDescubra como nossos estudos de CFD podem transformar a eficiência e a segurança de seus projetos.

CFD para diagnóstico em caldeiras: problemas muito além da baixa capacidade

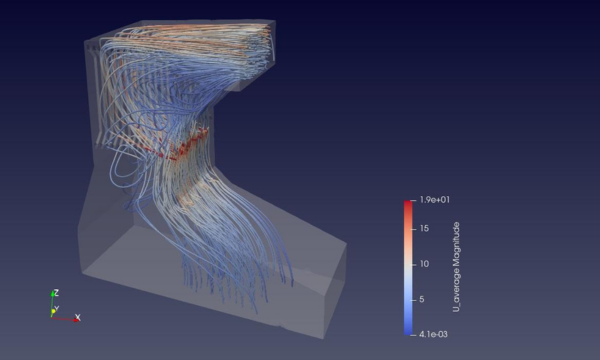

Uma caldeira flamotubular de 30MW à biomassa não conseguia alcançar sua plena carga, demandando paradas muito frequentes para limpeza do feixe convectivo. As incrustações formadas eram rígidas, incapazes de serem sopradas pelos sopradores de fuligem. As paradas da caldeira resultavam na interrupção do suprimento de vapor para o sistema de secagem, levando portanto à parada de toda a unidade. Depois de inúmeras tentativas de resolver o problema diretamente com o fabricante, com modificações que ajudaram apenas marginalmente no problema, a Figener foi contratada para um diagnóstico completo da caldeira. O Problema: característica químicas das cinzas favorecem o entupimento Durante a etapa inicial de pesquisa e investigação, a Figener constatou alto teor de potássio no combustível queimado, acima do valor típico para aquele tipo de biomassa. Quando tal combustível é queimado, a cinza possui Temperatura de Amolecimento – temperatura abaixo da qual a cinza pode ser considerada plenamente sólida – especialmente baixa. A baixa temperatura de amolecimento das cinzas significa que o fluxo de gases de exaustão precisa perder mais calor – logo, se resfriar mais – para que a cinza esteja sólida e possa ser facilmente arrastada. Quando isso não acontece, a cinza chega nos tubos do feixe convectivo ainda parcialmente amolecida, solidificando-se ao encostar nas paredes frias dos tubos. Com o tempo, esse material se acumula em depósitos petrificados até obstruir completamente o tubo, aumentando a pressão da caldeira, reduzindo sua eficiência e levando à parada. Figura 1: feixe de tubos entupido A solução passa a ser, portanto, encontrar formas de fazer o fluxo de gases trocar mais calor com a parede d’água da caldeira, chegando no feixe convectivo mais frio do que na condição original. Uma vez entendido o mecanismo do problema, decidiu-se pelo uso do CFD (Computational Fluid Dynamics) para testar com facilidade diferentes cenários operacionais da caldeira e identificar a condição de máxima eficiência possível e com mínimo risco de entupimento. Com essas simulações, também foi possível testar diferentes intervenções na caldeira (alterar composição da parede d’água, tamanho de determinados trechos, etc) que por outros caminhos seriam demoradas e custosas. Etapas do Estudo 1. Levantamento bibliográfico de problemas semelhantes A literatura científica é rica em determinados tipos de problema. Um bom estudo investigativo começa entendendo em que pé o conhecimento científico está sobre aquele tema, juntando publicações diferentes para compor a condição específica do estudo. 2. Modelagem da queima da biomassa e operação geral da caldeira Queima de material sólido em CFD é extremamente complexa, e muitas vezes pode sair do escopo da realidade industrial. O papel da engenharia consultiva nessas situações é modelar o problema para simplificar fenômenos excessivamente complexos, sem que haja perda de representatividade. Nessa caldeira, modelamos a queima a partir da composição dos gases de exaustão e demais propriedades do combustível. Figura: linhas de corrente no interior da caldeira Com isso criamos um modelo cuja simulação levava poucos dias, permitindo o teste de inúmeros cenários diferentes, otimizando a solução encontrada. 3. Seleção dos cenários de teste e simulações Conhecendo intimamente o mecanismo por trás do problema é possível pensar nos cenários de teste de forma inteligente. No estudo em questão, modificações que aumentem a troca térmica da caldeira foram testadas. Além disso, foi possível identificar o cenário limite de operação da caldeira para que a temperatura na saída fosse suficientemente baixa para evitar os depósitos. As modificações testadas envolveram: 4. Proposta final de solução do problema O problema em questão envolve otimização financeira, viabilidade de modificação na caldeira, e balanço do sistema como um todo. Com essas restrições o melhor caminho dificilmente é o óbvio. Se fosse possível, aumentar a área de troca sem dúvida seria o melhor caminho, mas esbarraria em dificuldades construtivas, custos muito elevados, além de problemas com o galpão onde a caldeira está. Aditivos no combustível poderiam ajudar, mas a demanda seria muito alta e os custos no longo prazo não valeriam a pena. A solução foi encontrar o balanço otimizado de ar secundário que garantisse a composição dos gases dentro do limite ambiental, mas que resfriasse suficientemente o fluxo de gases. Figura: distribuição de temperatura na seção de saída original Figura: distribuição de temperaturas na seção de saída após modificações propostas Ademais, determinou-se o ponto operacional limite da caldeira, inferior aos 30MW de projeto. Além de garantir uma operação confiável, esse estudo serviu de amparo técnico para as negociações entre o cliente e o fabricante. Impactos positivos para o cliente O estudo liderado pela Figener trouxe ganhos significativos para o cliente, indo além da solução trivial de substituição da caldeira. A análise do problema desde a composição química do combustível permitiu: Por que escolher a Figener? Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas. Nossas ferramentas de simulação computacional e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar a eficiência operacional e a sustentabilidade de seus projetos. Traga seus projetos para o próximo nível! Antes de aprovar novos layouts para sua usina, consulte a Figener! 📩 contato@figener.com.brDescubra como nossos estudos de CFD podem transformar a eficiência e a segurança de seus projetos.

CFD para estudo em leitos fluidizados: compreensão de fenômenos complexos orientam procedimentos de manutenção

Uma grande caldeira de leito fluidizado apresentava desgaste prematuro dos tubos imersos no leito. A principal suspeita era a alteração do ângulo de injeção de ar em seu piso, juntamente com possível formação de aglomerados grosseiros de areia e nova composição do carvão queimado. Cada vez que um tubo falhava era necessário parar a caldeira, esperá-la esfriar completamente e drenar a água dos tubos evaporadores. Isso levava dias, trazendo prejuízos imensos à unidade. Alguns “escudos” de sacrifícios foram instalados, mas não foram suficientes para trazer melhora significativa. Em conversas com a equipe da Figener, o CFD (Computacional Fluid Dynamics) foi aventado como um bom caminho investigativo. Entender o mecanismo de falha e as regiões em que a erosão é favorecida traz material valioso para decidir qual caminho seguir para solucionar o problema. O Problema: aumento da erosão após alteração do ângulo de injeção de ar O mecanismo de operação de uma caldeira de leito fluidizado é bastante complexo e por vezes misterioso. O movimento do material granulado envolve efeitos contra intuitivos, que podem levar a entendimentos equivocados e, consequentemente, a soluções pouco frutíferas dos problemas. Nessa caldeira, o problema parecia ser o novo bico de injeção de ar orientado mais para cima do que o anterior. O cliente estava prestes a reverter a modificação milionária feita, por ter certeza do efeito causal do novo jato. Nas primeiras semanas de trabalho, contudo, ficou claro que a penetração do jato era mínima, e que poucos centímetros acima do piso o efeito do ângulo do jato já era dissipado e o fluxo de ar era essencialmente vertical. Figura: diferentes ângulos de jato não afetam a fluidização acima de 3cm do piso O que causava a erosão permanecia, portanto, um mistério. Etapas do Estudo 1. Modelagem do problema para torná-lo viável Simulações CFD de leito fluidizado são amplamente adotadas, mas são extremamente pesadas. Assim, na realidade industrial, é fundamental simplificar o modelo garantindo um tempo hábil de execução das simulações, mas sem perda de representatividade. Essa primeira etapa envolveu uma extensa revisão bibliográfica para amparar cada hipótese simplificadora adotada. Por exemplo, tratar de uma fatia 2D da caldeira (ao invés do conjunto 3D completo) permitiu rodar os mais de 30 casos necessários ao estudo, ampliando muito o conteúdo científico obtido com a investigação. 2. Simulações com modelos customizados de erosão Modelar a erosão é complexo, e muitas vezes não está presente nativamente nos softwares de CFD. Assim, foi necessário customizar o código para incluir modelos de erosão conforme disponíveis em publicações científicas 3. Identificação dos mecanismos de movimento do leito e de erosão Nessa etapa, analisamos cuidadosamente todos os casos iniciais rodados, identificando como o leito se comporta sob diferentes condições. Testamos, por exemplo, diferentes vazões de ar, diferentes alturas estáticas de leito, diferentes composições granulométricas do leito, etc. Figura: mapa que mostra potencial erosivo do leito, em modelo customizado Cada conjunto de casos gerava material que compunha o entendimento geral do fenômeno. 4. Análise dos casos e orientações gerais Com os mais de 30 casos rodados, a Figener descreveu com detalhes o mecanismo de erosão. Ficou claro, por exemplo, que o leito se estratifica durante a operação, e que partículas grosseiras, que se acreditava afundarem na operação, na verdade permanecem parcialmente em suspensão, acelerando significativamente o processo de erosão. Isso permitiu gerar recomendações sobre a consistência granulométrica do leito. Figura: composição média do leito estratifica diferentemente o leito, mudando distribuição de particulado grosseiro (em branco) Impactos positivos para o cliente Esse estudo de alto caráter científico trouxe um entendimento incomparável sobre o funcionamento da caldeira. Com o estudo, ficou claro que o jato de ar não é um problema, e que a solução do escudo, por exemplo, agravava o problema. Além disso, foi possível Por que escolher a Figener? Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas. Nossas ferramentas de simulação computacional e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar a eficiência operacional e a sustentabilidade de seus projetos. Traga seus projetos para o próximo nível! Antes de aprovar novos layouts para sua usina, consulte a Figener! 📩 contato@figener.com.brDescubra como nossos estudos de CFD podem transformar a eficiência e a segurança de seus projetos.