Uma grande caldeira de leito fluidizado apresentava desgaste prematuro dos tubos imersos no leito. A principal suspeita era a alteração do ângulo de injeção de ar em seu piso, juntamente com possível formação de aglomerados grosseiros de areia e nova composição do carvão queimado.

Cada vez que um tubo falhava era necessário parar a caldeira, esperá-la esfriar completamente e drenar a água dos tubos evaporadores. Isso levava dias, trazendo prejuízos imensos à unidade.

Alguns “escudos” de sacrifícios foram instalados, mas não foram suficientes para trazer melhora significativa.

Em conversas com a equipe da Figener, o CFD (Computacional Fluid Dynamics) foi aventado como um bom caminho investigativo. Entender o mecanismo de falha e as regiões em que a erosão é favorecida traz material valioso para decidir qual caminho seguir para solucionar o problema.

O Problema: aumento da erosão após alteração do ângulo de injeção de ar

O mecanismo de operação de uma caldeira de leito fluidizado é bastante complexo e por vezes misterioso. O movimento do material granulado envolve efeitos contra intuitivos, que podem levar a entendimentos equivocados e, consequentemente, a soluções pouco frutíferas dos problemas.

Nessa caldeira, o problema parecia ser o novo bico de injeção de ar orientado mais para cima do que o anterior. O cliente estava prestes a reverter a modificação milionária feita, por ter certeza do efeito causal do novo jato.

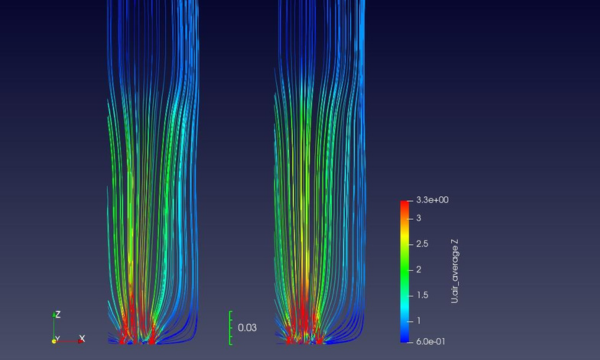

Nas primeiras semanas de trabalho, contudo, ficou claro que a penetração do jato era mínima, e que poucos centímetros acima do piso o efeito do ângulo do jato já era dissipado e o fluxo de ar era essencialmente vertical.

Figura: diferentes ângulos de jato não afetam a fluidização acima de 3cm do piso

O que causava a erosão permanecia, portanto, um mistério.

Etapas do Estudo

1. Modelagem do problema para torná-lo viável

Simulações CFD de leito fluidizado são amplamente adotadas, mas são extremamente pesadas. Assim, na realidade industrial, é fundamental simplificar o modelo garantindo um tempo hábil de execução das simulações, mas sem perda de representatividade.

Essa primeira etapa envolveu uma extensa revisão bibliográfica para amparar cada hipótese simplificadora adotada. Por exemplo, tratar de uma fatia 2D da caldeira (ao invés do conjunto 3D completo) permitiu rodar os mais de 30 casos necessários ao estudo, ampliando muito o conteúdo científico obtido com a investigação.

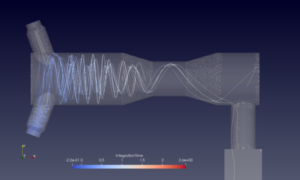

2. Simulações com modelos customizados de erosão

Modelar a erosão é complexo, e muitas vezes não está presente nativamente nos softwares de CFD. Assim, foi necessário customizar o código para incluir modelos de erosão conforme disponíveis em publicações científicas

3. Identificação dos mecanismos de movimento do leito e de erosão

Nessa etapa, analisamos cuidadosamente todos os casos iniciais rodados, identificando como o leito se comporta sob diferentes condições. Testamos, por exemplo, diferentes vazões de ar, diferentes alturas estáticas de leito, diferentes composições granulométricas do leito, etc.

Figura: mapa que mostra potencial erosivo do leito, em modelo customizado

Cada conjunto de casos gerava material que compunha o entendimento geral do fenômeno.

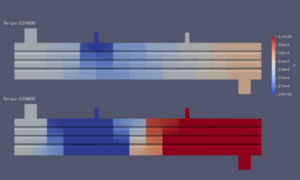

4. Análise dos casos e orientações gerais

Com os mais de 30 casos rodados, a Figener descreveu com detalhes o mecanismo de erosão. Ficou claro, por exemplo, que o leito se estratifica durante a operação, e que partículas grosseiras, que se acreditava afundarem na operação, na verdade permanecem parcialmente em suspensão, acelerando significativamente o processo de erosão. Isso permitiu gerar recomendações sobre a consistência granulométrica do leito.

Figura: composição média do leito estratifica diferentemente o leito, mudando distribuição de particulado grosseiro (em branco)

Impactos positivos para o cliente

Esse estudo de alto caráter científico trouxe um entendimento incomparável sobre o funcionamento da caldeira. Com o estudo, ficou claro que o jato de ar não é um problema, e que a solução do escudo, por exemplo, agravava o problema. Além disso, foi possível

- Entender o mecanismo de erosão: bolhas de ar grandes favorecem a erosão em sua esteira, justificando a erosão preferencial de alguns tubos.

- Diagnóstico visual e embasado: as simulações de CFD geraram imagens e gráficos de apoio que facilitaram a comunicação entre as equipes técnicas de diversas disciplinas.

- Orientações gerais sobre a caldeira: com o estudo ficou claro o efeito da consistência da granulometria do leito, vazão de ar, e presença de particulado grosseiro no desgaste dos tubos. Isso trouxe recomendações gerais de boas práticas para a melhor operação da caldeira, visando aumentar seu tempo de campanha.

Por que escolher a Figener?

Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas.

Nossas ferramentas de simulação computacional e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar a eficiência operacional e a sustentabilidade de seus projetos.

Traga seus projetos para o próximo nível!

Antes de aprovar novos layouts para sua usina, consulte a Figener!

📩 contato@figener.com.br

Descubra como nossos estudos de CFD podem transformar a eficiência e a segurança de seus projetos.