Dispositivos de proteção contra surto de pressão são exigidos por normas de segurança em determinados equipamentos. No entanto, os cálculos necessários para o dimensionamento podem ser trabalhosos e suscetíveis a interpretações divergentes, comprometendo a operação.

O uso de CFD (Computational Fluid Dynamics) permite analisar o comportamento do surto de pressão em tanques pressurizados, avaliando a evolução temporal da onda de pressão e auxiliando na seleção e no dimensionamento dos dispositivos de proteção mais adequados.

O Problema: selecionar, de forma econômica, rápida e segura, o tipo e o número de dispositivos de proteção contra surto de pressão

No projeto de trocadores de calor para aquecimento de gás natural, a norma API 521 exige o dimensionamento do sistema de proteção para cenários de falha, como o rompimento do tubo de gás no interior do casco. Esse processo envolve diversas variáveis, o que gera uma série de dúvidas:

- O casco do trocador está devidamente dimensionado para suportar o surto de pressão?

- Qual tipo de dispositivo de proteção utilizar, válvulas de segurança (PSV) ou discos de ruptura?

- Quantos dispositivos são necessários e em quais posições?

Embora a lógica inicial sugira que mais dispositivos significam maior segurança, na prática, o excesso de dispositivos pode não ser eficaz. A análise precisa considerar múltiplos fatores simultâneos, como:

- Compressibilidade do gás e do líquido: o comportamento do fluxo muda de acordo com a relação de pressões;

- Evolução da trinca no tubo: do surgimento da trinca até o rompimento completo, a curva de vazão muda significativamente;

- Atraso na abertura dos dispositivos de proteção: o tempo de resposta é crucial para a eficiência do sistema;

- Elementos de linha (válvulas, curvas e tanques): todos afetam a propagação da onda de pressão.

A complexidade do problema e a importância da aplicação exigem análises precisas e sofisticadas, especialmente em cenários onde a escolha de dispositivos inadequados pode resultar em soluções caras e ineficazes.

Etapas da Análise

- Modelagem da ruptura do tubo

A primeira etapa foi a modelagem da evolução da trinca no tubo, considerando o processo de nucleação e a falha completa. A Figener utilizou publicações científicas de referência para determinar a curva de vazão mais crítica possível para o estudo. - Cálculos teóricos de compressibilidade do gás e do líquido

Aqui, foi avaliada a compressibilidade de ambos os meios (gás e líquido) no cenário de falha. Dependendo da relação de pressões entre os meios, o escoamento de gás no tubo estará “blocado”, termo usado para descrever um tipo de escoamento compressível, alterando a forma de cálculo de vazão. No caso do meio líquido, os parâmetros críticos de compressibilidade também foram modelados e verificados. - Construção do modelo CFD

Devido à complexidade do problema, o modelo CFD precisou considerar fenômenos simultâneos, como:

- A evolução da trinca no tubo;

- A abertura do dispositivo de segurança;

- O comportamento compressível dos fluidos.

Para isso, foi necessário customizar o software OpenFOAM, o que permitiu à equipe da Figener implementar ajustes específicos para o estudo. Essa personalização foi essencial para tornar a simulação viável e robusta.

- Testes de diferentes dispositivos de segurança

Os dois principais dispositivos de proteção avaliados foram:

- PSVs (válvulas de segurança de pressão)

- Discos de ruptura

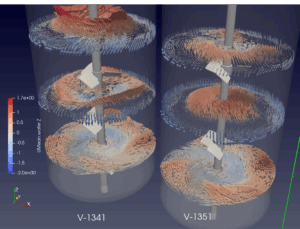

Foram simuladas diferentes condições de gatilho, atraso de ativação e capacidade de vazão de cada tipo de dispositivo. Além disso, a Figener testou o impacto da posição e quantidade de dispositivos, identificando a configuração mais eficaz.

- Análise da curva de pressão máxima e comparação com o limite do casco

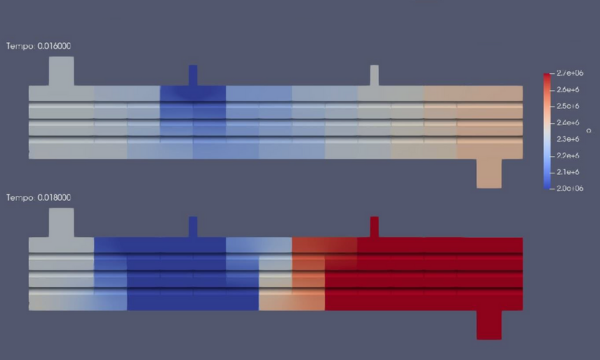

Com o modelo CFD completo, foi possível determinar a curva de evolução de pressão no interior do casco. A pressão máxima foi comparada com o limite permitido pelo fabricante. Se a pressão ultrapassasse o limite, ajustes precisariam ser feitos, seja alterando o número de dispositivos, sua posição ou até mesmo propondo modificações no projeto do trocador de calor.

Figura 1 – Pressão máxima dentro do vaso durante o transiente, para diferentes cenários

Figura 2 – Evolução da pressão dentro do trocador de calor

Solução Otimizada para Atender à Norma

O uso de CFD permitiu que diversas alternativas fossem testadas, trazendo uma análise precisa e visual do comportamento do sistema. Isso viabilizou o dimensionamento correto e eficiente dos dispositivos de proteção, com impacto positivo na segurança e na economia do projeto. Sem o uso de CFD, o cenário economicamente mais viável dificilmente seria identificado.

Por que escolher a Figener?

Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas. Nossas ferramentas e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar sua produtividade.

Antes de aprovar novos layouts para sua usina, consulte a Figener em contato@figener.com.br e descubra como nossos estudos em CFD podem fazer a diferença na eficiência e na sustentabilidade de seus projetos.