Antes de alterar a carga em um equipamento de incineração, é fundamental prever como o novo escoamento se comportará internamente.

Desviar-se da condição projetada pelo fabricante pode resultar em falhas operacionais de difícil diagnóstico, impactando equipamentos aparentemente independentes e, muitas vezes, com efeitos que surgem meses após a modificação.

Para evitar isso, a análise do sistema como um todo, utilizando ferramentas avançadas como o CFD, se torna essencial. Isso permite antecipar possíveis falhas ou, quando já manifestadas, orientar as equipes na solução do problema.

O Problema: falhas interligadas em um incinerador de organoclorados

A modificação do balanço de resíduo entre os queimadores de um incinerador de organoclorados resultou em uma série de falhas inesperadas em equipamentos a jusante. Cada parada do sistema de incineração gerava a necessidade de uma parada completa da usina, acarretando prejuízos milionários. As falhas eram tratadas de forma isolada, resultando em ações corretivas dispersas e ineficazes.

Após anos de tentativas da equipe de manutenção — algumas bem-sucedidas, outras não —, a substituição completa do sistema parecia ser a única saída. Como alternativa, a Figener foi contratada para conduzir um diagnóstico avançado de todo o sistema de incineração. O trabalho incluiu visitas à unidade, inspeções internas nos equipamentos, modelagens de processo e simulações computacionais (CFD) para entender as causas das falhas.

Dentre os vários problemas encontrados, destacamos a falha na parede refratária próxima aos queimadores. Inicialmente, o cliente associou o problema a uma escolha inadequada do material refratário e, por isso, decidiu substituí-lo. Embora essa troca tenha trazido melhorias pontuais, o problema persistiu, evidenciando a necessidade de uma investigação mais profunda.

Imagem 1: Queda da parte refratária próxima à pré-câmara de combustão de um dos queimadores.

Etapas do Estudo

1. Modelagem da combustão

Simular a combustão via CFD é um desafio técnico, especialmente pela ausência de mecanismos de reação definidos para todas as interações químicas reais. No caso em estudo, o composto incinerado não possuía uma fórmula química fixa, exigindo a modelagem e validação de um mecanismo de reação simplificado. Essa etapa foi crucial para garantir a representatividade e a confiabilidade dos resultados.

2. Separação do problema em sub-regiões

Estudar o incinerador inteiro com um nível elevado de detalhes seria inviável devido à complexidade geométrica e ao tempo de processamento necessário. Para contornar essa limitação, a Figener dividiu o sistema em sub-regiões.

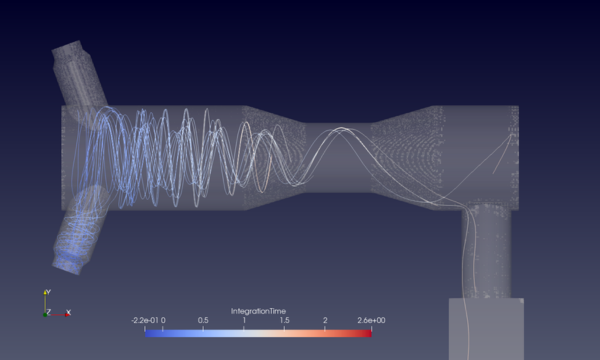

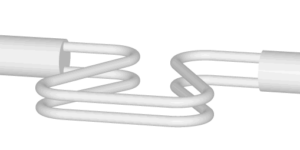

A primeira parte do estudo focou no comportamento inicial da combustão na região do queimador. Simulando esta área isoladamente, foi possível entender a dinâmica inicial de mistura das correntes participantes da combustão. Isso permitiu reduzir a necessidade de detalhamento geométrico na simulação completa, acelerando o processo sem perder a precisão técnica.

Imagem 2: Sub-região focada na área do queimador.

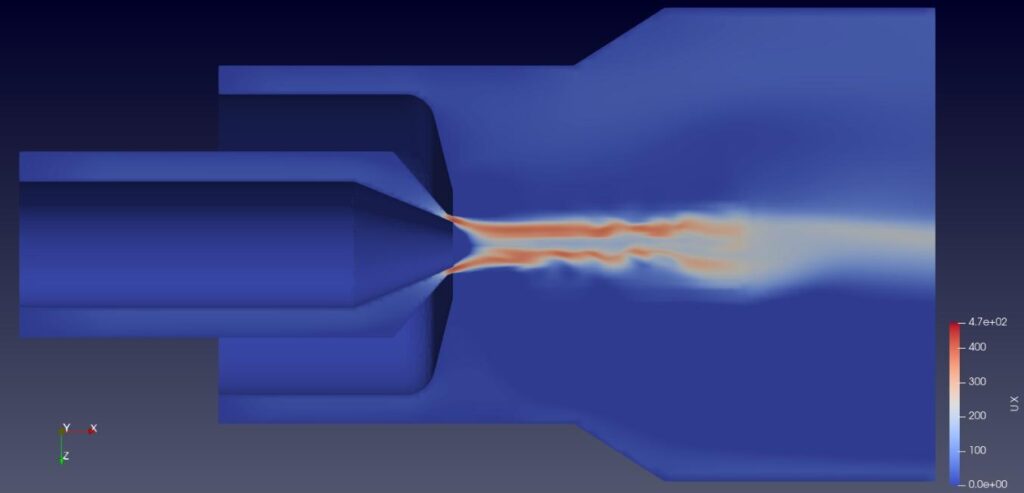

3. Simulação do incinerador completo

Com as condições de contorno devidamente ajustadas a partir do estudo da sub-região, a Figener prosseguiu com a simulação integral do incinerador. Isso incluiu a modelagem de reações químicas e a representação completa dos queimadores no domínio de cálculo.

Imagem 3: Corte do domínio completo da simulação.

4. Identificação do problema e proposta de mitigação

A análise do sistema completo confirmou uma das principais suspeitas da Figener: a geometria do incinerador causava o desvio da chama de um dos queimadores para cima, fazendo com que ela atingisse o refratário. Essa condição indesejada provocava trincas e quedas do material refratário em poucas semanas de operação.

Para mitigar o problema, a Figener testou soluções como o redimensionamento dos queimadores e a alteração da inclinação. Além disso, as análises de CFD possibilitaram uma correlação entre a falha no refratário e outras falhas encontradas ao longo do sistema.

Imagem 4: Linhas de corrente destacando o tempo de residência — parâmetro importante no processo de incineração.

Além disso, problemas extras foram identificados, incluindo:

- Má nebulização: interferindo na qualidade da combustão;

- Dilatação térmica diferencial: gerando tensões internas que contribuíam para as falhas no refratário;

- Incompatibilidade de condições operacionais: exigindo ajustes nas práticas de operação.

Impactos positivos para o cliente

O estudo liderado pela Figener trouxe ganhos significativos para o cliente, indo além da identificação de falhas. A análise do sistema de incineração de forma integrada permitiu:

- Identificação da causa raiz: foi possível compreender como as ações isoladas anteriormente implementadas pela equipe de manutenção estavam afastando a solução definitiva do problema.

- Diagnóstico visual e embasado: as simulações de CFD geraram imagens e gráficos de apoio que facilitaram a comunicação entre as equipes técnicas de diversas disciplinas.

- Redução de prejuízos operacionais: com as propostas de solução, foi possível mitigar as paradas não programadas e as perdas financeiras associadas.

Por que escolher a Figener?

Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas.

Nossas ferramentas de simulação computacional e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar a eficiência operacional e a sustentabilidade de seus projetos.

Traga seus projetos para o próximo nível!

Antes de aprovar novos layouts para sua usina, consulte a Figener!

📩 contato@figener.com.br

Descubra como nossos estudos de CFD podem transformar a eficiência e a segurança de seus projetos.