Um forno de craqueamento passava por paradas mais frequentes que o tempo de campanha esperado. O problema era formação de coque, por vezes localizado em um mesmo ponto, que gradualmente obstruia o reator levando ao aumento de pressão e consequente sua parada. Ademais, nas regiões de depósito, a temperatura de metal subia significativamente, trazendo riscos de integridade ao reator.

Isso parava toda a unidade por alguns dias, pois exigia uma decoqueificação completa do reator, além de outros procedimentos de limpeza e testes. A cada dia parado, os custos são elevadíssimos, trazendo prejuízos enormes ao cliente.

A Figener foi contratada para ajudar na investigação do problema, identificar formas de otimizar o consumo de combustível e aumentar o rendimento da unidade.

O uso de CFD (Computational Fluid Dynamics) é extremamente vantajoso nesse caso, por permitir inúmeros testes em diferentes configurações, impossíveis de se testar em operação.

O Problema: disposição dos queimadores em relação ao reator não era otimizada

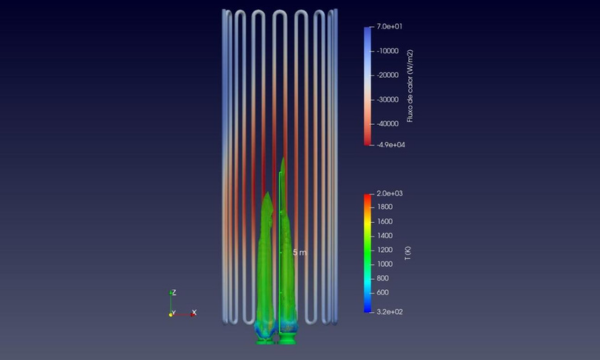

A reação de craqueamento em questão depende tanto da temperatura quanto do fluxo de calor, e o coque começa a se formar apenas a partir de certo ponto da reação, próximo do final do reator. Assim, balancear o fluxo de calor da chama com a região em que incide no reator (entre começo e final) é um caminho interessante a se explorar.

Incluir a reação de formação do produto e do coque no modelo seria inviável na realidade industrial desse projeto. Assim, a Figener criou um modelo externo de avanço da reação que recebe o fluxo de calor resultante do CFD e determina a taxa de formação de coque no tempo.

Figura: chama e fluxo de calor para o reator original

Com esse cenário base calibrado para os dados reais, a Figener passou a testar diversas posições e combinações de queimadores, acompanhando sempre a evolução do coque.

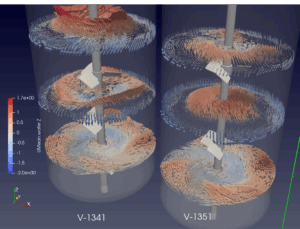

A solução: reposicionar o queimador e alterar o balanço de ar/gases

Deslocar o queimador para perto da região de início da reação favorece fortemente o avanço da reação, permanecendo ainda fora da zona de formação de coque. Intervenções desse tipo são pouco ortodoxas, mas possíveis de testar com ferramentas computacionais.

Figura: chama e fluxo de calor para o reator modificado

A evolução do coque não trouxe preocupação, e a temperatura de metal – medida crítica para integridade do reator – permaneceu abaixo do caso de referência na previsão de 12 meses.

Figura: evolução da temprratura de metal ao longo do reator após 1 ano de operação

Compondo essa solução com modificações no fluxo de ar/combustível, recirculação de parte dos gases de combustão e adoção de pré-aquecedor de ar, economias superiores a 5% são esperadas para esse reator, considerando o produto por kg de combustível queimado.

Impactos positivos para o cliente

O estudo liderado pela Figener trouxe potencial de ganhos importantes para o cliente. A análise do problema acoplando o lado do forno com o do reator permitiu:

- Identificação da região de falha: foi possível compreender o mecanismo da reação e da formação de coque, orientando melhor as modificações a serem testadas.

- Diagnóstico visual e embasado: as simulações de CFD geraram imagens e gráficos de apoio que facilitaram a comunicação entre as equipes técnicas de diversas disciplinas.

- Otimização da operação do forno: com as propostas de solução, foi possível encontrar o cenário otimizado e que poderia trazer uma economia expressiva para o cliente, além de servir de material de engenharia para a equipe técnica do cliente.

Por que escolher a Figener?

Com mais de 30 anos de experiência e uma equipe altamente qualificada, a Figener é especialista em análises técnicas avançadas que transformam desafios complexos em soluções práticas.

Nossas ferramentas de simulação computacional e metodologias personalizadas garantem resultados precisos e confiáveis, ajudando empresas a aumentar a eficiência operacional e a sustentabilidade de seus projetos.

Traga seus projetos para o próximo nível!

Antes de aprovar novos layouts para sua usina, consulte a Figener!

📩 contato@figener.com.br

Descubra como nossos estudos de CFD podem transformar a eficiência e a segurança de seus projetos.